|

2015年4月に中華製のキーレスを取り付けた後、残念ながらドア周辺の配線が時々断線する故障が何度か発生し、その都度修理を行なって来ました。 その後に車体の全塗装を行なった際に配線ルートと養生方式を変更し、ダクト部分の強化を行ないましたが事態は更に悪化してしまいました。 断線の最も大きな原因は、キーレスキットに付属された配線材の品質が悪く、被覆のビニールが硬化して少し曲げると簡単にポキッと折れてしまうこと、銅の芯線が腐蝕して細くなり、被覆剥きツールを使うと簡単に切れてしまう程で今迄見たことが無い程の酷さでした。 この様な状態で下記写真1,2の様にダクトが壊れてしまうとドア開閉の際にかかる力が線材の一部に集中して時々断線し、特に運転席側のロックがかかったり、かからなかったり、運転席側ドアロックノブ部を上下しても一斉ロック/アンロック機能が働かなかったりで非常に不安定な状況が続きました。 これでは、駐車中にドアロックがかからないまま車を離れてしまう危険も有り得るので、今回は運転席ドア付近の配線材料を高屈曲性ケーブルに交換すると共に線材にストレスがかからない施工方法で再配線することにしました。 【前回の作業の様子】 |

|

1 |

|

車体の全塗装は大変丁寧に行なって戴き、細かい部分まで全て新しい塗装色になりました。 その際はドアを外すので、以前にインストールしたキーレスの配線を切断し、新たな線材で再接続をして戴いたのですが、その後の劣化でダクト部分が硬化した為に車体の穴からスッポリと抜けてしまいました。 ここまで来るとドアの開閉のたびに芯線に力がかかり、徐々に切断したと考えられます。 |

|

2 |

【画像をクリックすると拡大します】 |

線材を覆っている養生テープを剥いてみると・・・・驚きの光景が! 何と被覆ビニールがカチカチに硬化し、あたかもカッターで切断した様な切り口で断線していたのでした。 これは酷い! 自動車の場合は環境が厳しいので配線材料等は通常よりも早く劣化が進みますが、それにしてもこんな酷いのは初めて見ました。 |

|

3 |

【画像をクリックすると拡大します】 |

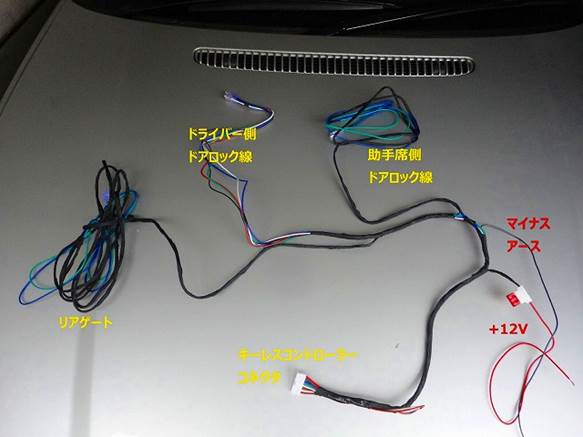

これが、購入当時の配線材料です。 温度変化、振動や金属の切り口等から配線を保護する為に布テープを巻いておきましたが、特にソレノイドに使っている緑色の配線の劣化が群を抜いていました。 日本や先進国のメーカーが管理していない環境で製造された中華製の配線材料はこんなに品質が悪いのでしょうか? ドライバー側のハーネスは一斉ドアロックスイッチ配線を含めて5本、他のドアはロック/アンロック用のソレノイド駆動用の2本となっています。 |

|

4 |

【画像をクリックすると拡大します】 |

今回、用意した材料です。 使わなかったものもかなりありますが、 今回はフレキシブルな配線ダクトをしっかりと車体に固定し、ドア周辺で動く配線材料は高屈曲性の配線材を使いました。 赤と黒の高屈曲性ケーブルは大電流が流れるソレノイド用に、細いロボットアーム用の配線は、運転席ドアロックノブに付いている一斉ロック/アンロック用スイッチの配線に使いました。 配線ダクトは潰れずに復元力が強い、コイルスプリングを採用しました。 |

|

5 |

【画像をクリックすると拡大します】 |

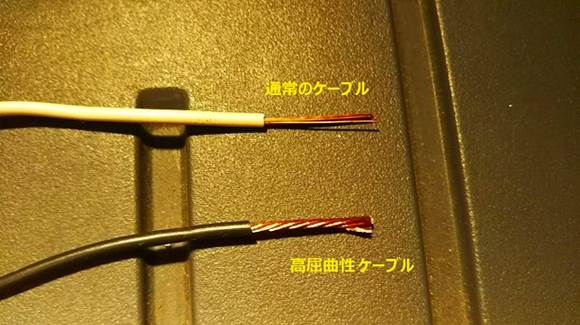

通常のケーブルは、撚り線ですが、線材が太くて固いので、ドアの様に頻繁に屈曲を繰り返すと金属疲労によって断線し易いので今回はロボットアームや工作機械に使われている高屈曲ケーブルを使いました。 このケーブルは細い線材を数多く束ねているので、線材に要求されている弾性変形の許容範囲が広いと言えます。 太い芯線の場合や曲がり角度が急な場合は屈曲を繰り返すと塑性変形を起こし易く、最終的に破断する可能性が高いと言えます。 金属は弾性変形の範囲であれば、それ程断線しません。 |

|

6 |

【画像をクリックすると拡大します】 |

今回は開閉ソレノイド駆動線材として赤と黒の高屈曲ケーフルを使用しましたが、試しに購入した為にたった1mしか用意していませんでした。 従ってその他の動かない部分の配線材料が足りなくなったので止む無く手持ちのUSB2.0ケーブルを利用しました。 旧型のUSBケーブルであれば、太い2本が24AWG(3.5A)、細い2本は28AWG(1.4A)の容量があり、かつ被覆が2重になっているので今回の目的に合致していると思います。 問題はシールド線にハンダが付かないことです。 私はここに圧着スリーブを使って他の配線と接続しました。 |

|

7 |

|

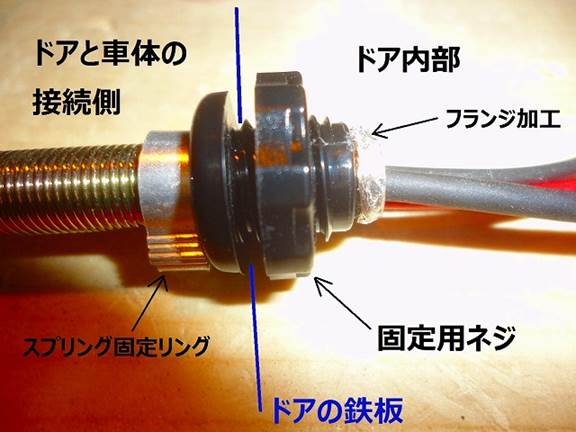

外径8mmのスプリングに固定ネジ径12mmのグロメットを通し、スプリングの端にハンダをフランジ状に盛って抜け防止とし、グロメットの反対側にも5C2V同軸ケーブルコネクタで使用するアルミリングを通し、カシメて固定します。 グロメットはスプリング両端に取り付け、それらのネジで車体の鉄板に固定します。 スプリングをフレキシブルダクトとして使用し、その内側にソレノイド駆動用として赤黒の高屈曲性ケーブル2本と、ノブスイッチからの配線3本を同一被覆内に纏めているロボット用ケーブルを通します。 これらのケーブルは固定せずにスプリングダクトが伸びても線材に力がかからないようにします。 |

|

8 |

【画像をクリックすると拡大します】 |

前の写真を拡大します。 これでドアと車体の穴にしっかりとスプリングダクトが固定され、かつ内部に通る配線には余計な力がかからない筈です。 一点、工夫が必要なのは防水対策です。 このままではドアや車体の穴から雨水が浸入してしまうので固定部分にコーキングを行うか、全体にプチルテープを巻く方法が良いと思われますが・・・・悩みます。 |

|

9 |

|

結局、採用したのが前回と同じ方法で石油ポンプのフレキシブル部分にプチルゴムを巻く方法です。 前回と異なるのは内部にスプリングダクトを使っているので、ドア開閉を繰り返しても、線材には均等に捩れがかかるので切れにくく、更にダクト周辺の前後1mは高屈曲性ケーブルを使っているので今度は大丈夫と思われます。 |

|

10 |

|

ダクト部分が完成しました。 イモ虫みたいな感じですが、それだけフレキシブルであることを期待して車体に取り付けます。 |

|

11 |

【画像をクリックすると拡大します】 |

うーん・・・こんな感じかな? ダクトをもう少し長くしたかったのですが、スペース的にはこれで一杯です。 でも、取り付け部に高低差を付けることで、配線の捩れが縦部分全体に分散出来るので、まあ良しとしましょう。 あとは石油ポンプ用ジャバラの耐久性がどれ位なのか少々心配です。 もし、切れたとしても周辺にプチルゴムテープを巻くか、ジャバラを完全に取り去って、スプリングの上に直接プチルゴムテープを巻いても良いかと思います。 |

|

12 |

【画像をクリックすると拡大します】 |

今回はキーレスの運転席側だけのハーネス交換ですが、養生テープが巻いてあったりで作業は結構面倒です。 外すものは、キーレスユニット、ヒューズボックス、右スピーカー、ドア内張り、雨漏れ防止シール等々で結構時間がかかります。 |

|

13 |

|

今回の作業で取り替えた配線ダクトのすぐ下にあるのが、このドアスイッチ。 ルームランプのマイナス側の線をこのスイッチを通して車体の鉄板に接地したりオープンしたりするのですが、何と配線が1本しか付いていません。 即ち、指で持っている黒い線からドアスイッチの錆びた板バネを通じて車体に電流が流れることでルームランプが点灯する訳です。 しかし、最近は殆どルームランプが点灯しませんでした。 そのわけは写真の通り、車体と接触しなければならないスイッチの板バネが錆びていて接触不良を起こしていた為でした。 何というコストダウンされた構造なのでしょうか。 |

|

14 |

|

仕方がないので板バネ部分に白ワイヤをハンダ付けし、これにリング型ターミナルを付けて車体のアース部分にネジ止めしました。 結果は上々! どんなときでもドアを開ければしっかりとルームランプが点灯することを確認しました。 |

☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★

今回の措置でどの位の期間ただしく動作するのでしょうか? まあDIY作業なので問題が発生した時点で自分で対応すれば良いかなと

一人で悦に至っております。

☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★☆★